Quelle est ton histoire? Ce qu’il faut retenir d’après les reporters juniors

20 ans d’expérience:

Des plastiques recyclés suffisamment excellents selon les experts audio

09/01/2022

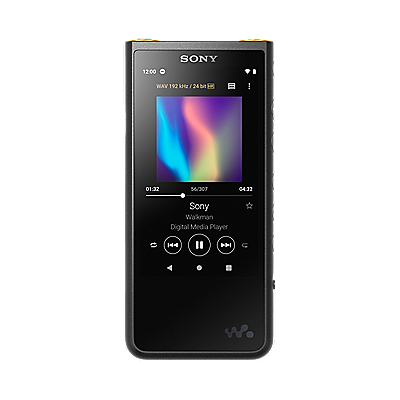

Il y a 20 ans, en 2002, le plastique végétal était utilisé pour la première fois dans la production du Walkman®, le produit Sony réputé et légendaire.

Yuko Fujihira, de Sony Corporation (SEC), a été l’une des personnes chargées de la mise sur le marché de ce matériau. Depuis qu’elle a rejoint l’entreprise, elle n’a cessé de participer à l’élaboration de matériaux innovants et uniques. En 2019, elle a fait partie de l’équipe qui a mis au point le nouveau plastique recyclé de qualité audio pour les produits audio grand public. Yuko explique que la création d’un matériau présentant à la fois des propriétés acoustiques exceptionnelles et des qualités environnementales a été l’un de ses plus grands défis en matière de développement.

Mariko Kobayashi, chargée des achats à la SEC et issue d’une formation scientifique, s’est jointe à Yuko pour cette interview. Mariko était impatiente d’en savoir plus sur l’enthousiasme de Yuko pour l’utilisation accrue du plastique recyclé, ainsi que sur l’histoire inédite de son développement.

Poser les questions!

Mariko Kobayashi

Apporter les réponses!

Yuko Fujihira

Introduction du plastique végétal pour le Walkman il y a 20 ans

[Kobayashi]

Yuko, en tant que personne toujours à la pointe de R&D chez Sony depuis ton embauche en 1999, tu représentes une véritable source d’inspiration pour moi. Comme toi, j’ai une formation scientifique, alors j’espère vraiment pouvoir suivre tes traces.

[Fujihira]

Merci! Lors de notre première rencontre, tu as beaucoup parlé de ton travail au sein du Centre d’achats, alors n’hésite pas à me poser toutes les questions que tu veux aujourd’hui.

[Kobayashi]

Tu as d’abord été affectée en R&D dans le département Technologies environnementales, n’est-ce pas?

[Fujihira]

C’est exact. Lorsque j’ai rejoint l’entreprise, Sony commençait tout juste à développer le plastique végétal, et c’est donc à cela que j’ai travaillé dès le départ.

Partout dans le monde, on observe aujourd’hui une réelle volonté de réduire l’utilisation des plastiques issus du pétrole – remplacement des pailles en plastique par des pailles en papier et facturation par les supermarchés des sacs en plastique, par exemple. En 1999, on pourrait dire que nous vivions le premier boom environnemental, les gens accordant plus d’attention aux questions environnementales. Mais avant même que les initiatives liées à l’environnement ne voient le jour, Sony se penchait déjà sur le développement de matériaux originaux qui ne pollueraient pas l’environnement. Grâce à cet esprit pionnier, nous avons réussi à créer des produits utilisant du plastique végétal avant d’autres entreprises.

[Kobayashi]

Le plastique végétal a été utilisé pour la première fois en 2002, et j’ai été surprise d’apprendre que les premiers produits utilisant ce matériau étaient des lecteurs de DVD et le Walkman. Le Walkman étant l’un des produits phares Sony, cela a-t-il créé des obstacles internes supplémentaires pour vous?

[Fujihira]

Eh bien, nous avons dû surmonter quelques difficultés... (rires). Le plastique que nous avons utilisé dans le Walkman était un plastique à base d’acide polylactique fabriqué à partir de maïs. Mon directeur et moi-même étions déterminés, pour que ce processus ait un sens, à pouvoir l’appeler fièrement et sans réserve « plastique végétal », et nous nous sommes donc efforcés d’atteindre une teneur en matière végétale d’au moins 51 %.

C’est le premier projet de développement qui m’a été confié, et j’ai été ravie lorsque nous avons réussi à le commercialiser.

L’une des faiblesses de l’acide polylactique contenu dans les plastiques d’origine végétale est qu’il n’est pas aussi résistant à la chaleur et à l’humidité que les plastiques d’origine pétrolière. Nous devions donc contrôler la biodégradabilité inhérente. Il était essentiel de garantir la résistance du matériau durant son utilisation, et nous avons envisagé un certain nombre de modifications à cet effet.

[Kobayashi]

Pour un appareil tel qu’un Walkman, qui est utilisé en déplacement, le plastique doit être solide et durable, n’est-ce pas?

[Fujihira]

Exactement. Le produit suivant que nous avons essayé de développer était un lecteur de DVD, et là aussi, il y a eu beaucoup de problèmes à surmonter. Outre les performances de base, les composants internes devaient être ininflammables. Nous avons donc dû relever nombre de défis, notamment l’ajout de propriétés ignifuges et la garantie d’un faible impact sur l’environnement.

Mutation dans une division commerciale après avoir goûté aux joies du développement collaboratif de produits; Création de son de qualité cinéma à partir de plastique recyclé

[Fujihira]

Malheureusement, le plastique végétal a également posé des problèmes de traitement et il s’est avéré difficile de continuer à en faire des produits.

Malgré cela, je n’oublierai jamais les expériences de cette époque. La collaboration avec l’équipe de conception et les collègues d’autres départements a réaffirmé ma passion pour l’ingénierie des produits et m’a donné envie d’aller encore plus loin. Puis, en 2013, j’ai été mutée dans l’équipe de développement des matériaux audio au sein de l’unité commerciale audio. Le premier produit sur lequel j’ai travaillé était le Walkman, et j’ai donc déjà fait le lien avec mes collègues des départements liés à l’audio.

[Kobayashi]

Lorsqu’on passe d’un laboratoire de recherche à une division commerciale, j’imagine qu’il y a une grande différence de culture de travail. Cela a-t-il été un défi pour toi?

[Fujihira]

J’ai été surprise par la rapidité du développement et par les échéances serrées. Dans le laboratoire de recherche, nous pouvions nous concentrer sur un seul thème pendant une longue période, mais dans la division commerciale, il faut produire des résultats dans un délai déterminé. J’ai également réalisé à quel point les efforts de réduction des coûts sont importants dans le processus de création d’un nouveau produit. Dans une division commerciale, un nouveau défi se présente presque chaque jour, et c’est très stimulant d’évoluer dans un environnement où chacun est un pro de la résolution de problèmes et cherche toujours des solutions avec un état d’esprit positif.

[Kobayashi]

J’ai entendu dire qu’au sein de la division audio, vous avez tous travaillé à relever les défis liés à la qualité du son produit par des matériaux recyclés afin de pouvoir les utiliser pour des produits audio grand public.

[Fujihira]

Oui, et aujourd’hui j’ai apporté un échantillon des matières de base que nous utilisons dans nos matériaux recyclés. Vas-y, prends-les et fais-toi une idée.

[Kobayashi]

Waouh, ils sont très colorés! Vraiment brillants et jolis!

[Fujihira]

Les matières de base sont soit transparentes, soit bleues. Celles qui sont transparentes proviennent de disques et celles qui sont bleues sont issues de bouteilles d’eau utilisées dans les distributeurs d’eau. Nous lavons les déchets collectés, enlevons tous les films et revêtements des disques et transformons les matières premières en flocons.

Les granules de plastique rose, noir et blanc sont prêts à l’emploi. Les matières de base recyclées sont combinées à des matières plastiques vierges et à des agents ignifuges pour créer ces granules facilement utilisables dans les produits.

[Kobayashi]

Les produits audio sont disponibles dans de nombreux coloris, je suppose donc que vous devez en préparer toute une gamme?

[Fujihira]

Les matières recyclées sont difficiles à maîtriser sur le plan des couleurs. Par exemple, dans le cas d’une couleur blanche, il est toujours possible que des taches noires apparaissent en raison de la présence de matériaux étrangers mélangés lors du recyclage. C’est pourquoi la couleur standard est le noir. Nous avons cependant quelques prototypes de produits pour lesquels nous avons tenté de relever le défi de la couleur.

[Kobayashi]

Waouh, un échantillon inédit. Qu’est-ce que cette sorte de panneau noir que vous avez apporté?

[Fujihira]

Il s’agit du panneau arrière d’un caisson de graves utilisé avec une barre de son Sony. C’est un prototype fabriqué à partir de matériaux recyclés, mais le produit est déjà disponible à la vente.

Parmi les différents équipements audio que nous proposons, la barre de son en particulier est destinée à fournir un son de qualité cinéma à domicile. Lors de la mise au point d’un matériau recyclé pour cette application, l’un des principaux défis à relever était d’égaler ou de dépasser la qualité sonore du plastique actuellement utilisé.

[Kobayashi]

Lorsque vous essayez de fournir un son de la plus haute qualité, j’imagine que tous les obstacles du développement sont difficiles à surmonter, indépendamment de l’utilisation ou non de matériaux recyclés.

[Fujihira]

Oui, car dès que l’on commence à changer les matériaux des composants, la qualité du son change également. En particulier, je me souviens qu’à l’époque où j’ai rejoint l’équipe chargée du son, la qualité sonore des matériaux recyclés suscitait des inquiétudes. Pour surmonter ces difficultés, nous avons tenu compte de tous les conseils recueillis auprès d’experts du son en matière de clarté, de résonance, etc. et nous les avons intégrés aux matériaux et à leur composition.

[Kobayashi]

Lorsque j’étais étudiante, j’ai participé à un projet de recherche à petite échelle visant à synthétiser et à évaluer des matériaux inorganiques, et je peux donc imaginer les difficultés auxquelles votre projet a été confronté. Développer un nouveau matériau et s’assurer qu’il peut être produit en masse et utilisé pour des produits tout en tenant compte des coûts n’est pas une mince affaire, n’est-ce pas?

[Fujihira]

En effet, et même lorsque vous avez développé quelque chose, si personne ne veut l’utiliser, l’ensemble du processus ne devient rien de plus qu’un projet de vanité personnelle. J’ai vraiment ressenti l’importance de la communication avec les membres des autres divisions pour comprendre le plus rapidement possible ce qu’ils veulent, et pour partager ensuite avec précision les détails du processus de développement.

Leçons tirées de 20 ans de développement : L’importance d’un lieu de travail exigeant et stimulant

[Kobayashi]

Aujourd’hui, lorsque les clients et autres parties externes évaluent une entreprise, ils accordent une attention particulière à la façon dont l’entreprise gère sa chaîne d’approvisionnement de manière responsable et à la façon dont elle favorise le développement durable. Au Centre d’achats, lorsque nous sélectionnons des entreprises partenaires, l’un de nos critères de base est de savoir si l’entreprise adopte une telle perspective. J’estime que le fait que Sony ait introduit du plastique recyclé dans tant de produits montre au monde entier à quel point nous sommes engagés dans les questions environnementales.

[Fujihira]

Chez Sony, nous n’oublions jamais qu’en fabriquant des produits, nous exploitons de l’énergie et des ressources de la planète.

Sony dispose d’un certain nombre de technologies uniques qui ont attiré l’attention, comme le plastique recyclé SORPLAS™ et aussi Triporous™*, un matériau de carbone poreux fabriqué à partir de cosses de riz. Le développement de ces matériaux a en fait commencé dans les années 2000. Ils ont été développés par mon ancien département, des Technologies environnementales, et

Je suis vraiment ravie qu’après une si longue période de développement, ils aient été adoptés pour des produits chez Sony et ailleurs.

Je suis très impressionnée par mes collègues qui ne baissent jamais les bras, et j’ai vraiment le sentiment que Sony offre un environnement de travail exigeant et stimulant.

Bien que les matières plastiques aient tendance à être perçues négativement, elles sont peu coûteuses à produire et offrent une capacité de traitement et une commodité exceptionnelles. C’est pourquoi je suis convaincue que des solutions durables doivent être trouvées pour que les plastiques continuent à faire partie de notre vie quotidienne. Dans le même temps, le problème des plastiques marins continue de s’aggraver et nous devons travailler à l’échelle mondiale pour mettre en place un système de collecte et de recyclage afin d’empêcher les déversements inconsidérés et nocifs de plastiques.

Personnellement, mon objectif est de développer davantage de technologies capables de contribuer à la résolution des problèmes environnementaux et, ce faisant, de veiller à ce que les initiatives en faveur de la durabilité soient généralisées à l’avenir. Je souhaite également m’impliquer dans des recherches que personne n’a encore menées et relever sans cesse de nouveaux défis.

Ce qu’il faut retenir du point de vue d’un reporter junior

Instaurer la confiance par une communication prompte et précise

Je dois souvent négocier avec des personnes extérieures à l’entreprise, et mon défi consiste à m’exprimer avec précision et efficacité afin qu’elles puissent mieux nous comprendre. L’histoire de Yuko m’a beaucoup inspirée quant à l’importance d’une communication prompte et précise et de l’instauration d’un climat de confiance afin que le développement ne se résume pas à un simple projet de vanité personnelle.

L’échec est inévitable lors de l’élaboration de matériaux

Le développement de matériaux peut constituer un flux continu de problèmes apparemment impossibles à résoudre. Lorsque j’ai demandé à Yuko comment elle gardait la motivation lorsqu’elle se retrouvait bloquée, sa réponse a été : « Il y a tellement de recherches qui n’ont jamais vu le jour que je ne me décourage pas, même quand j’échoue. Si on continue à travailler sur quelque chose, on finit par y arriver. » Je me suis rendu compte que c’est grâce à ces 20 années de progrès pas à pas que l’utilisation du plastique recyclé s’est répandue.

Les entreprises dotées de technologies ont une responsabilité vis-à-vis de la société

J’ai le sentiment qu’à l’avenir, la manière dont une entreprise aborde les questions environnementales deviendra un indicateur de sa valeur. Jusqu’à présent, les hommes ont développé des technologies pour les utiliser dans leur vie quotidienne et ont ainsi eu un impact sur l’environnement naturel de la planète. Aujourd’hui, cependant, nous pouvons probablement utiliser la puissance de la technologie pour réduire l’impact sur l’environnement. J’ai vraiment le sentiment que des entreprises comme Sony, qui disposent de capacités technologiques variées, ont une responsabilité majeure à cet égard.

* Triporous est un nouveau matériau fabriqué à partir de balles de riz, dont plus de 100 millions de tonnes sont produites chaque année dans le monde. Grâce à sa microstructure unique et brevetée, Triporous offre des applications potentielles dans un large éventail de domaines, notamment la purification de l’eau et de l’air.

Pour en savoir plus sur les plastiques recyclés auxquels Yuko a participé et sur son travail sur la barre de son HT-S400, visitez la page : La durabilité, c’est l’avenir

Les écouteurs WH-1000XM5 et LinkBuds de Sony utilisent également un plastique recyclé unique. En savoir plus : Prise en compte globale de l’environnement

Texte : Airi Tanabe Photographie : Kiara Iizuka

[Environnement] [#Créativité] [#Technologie] [#Collaboration]